En los últimos años han ocurrido diversos accidentes industriales con características catastróficas, con capacidad para poner en peligro la propia continuidad de los negocios (Macondo en 2010, Buncefield en 2005, o la Refinería Tesoro en 2010, entre otros). Esto ha provocado que la industria se plantee que sus activos no solo deben ser eficientes, sino también fiables y con adecuados niveles de seguridad que permitan minimizar los riesgos. Esto se lleva a cabo gracias a diferentes elementos, como pueden ser la aplicación de la norma ISO 55.000 o el estudio de fiabilidad, disponibilidad y mantenibilidad, entre otros.

La importancia de la experiencia

Además, hay que añadir que el marco legal se ha visto reforzado con la aparición de la Directiva Europea Offshore y la actualización de la Directiva Seveso, en las que se hace hincapié en que los operadores industriales tienen la obligación de adoptar las medidas que resulten necesarias para prevenir accidentes graves y limitar sus consecuencias para la salud humana, los bienes y el medio ambiente.

La experiencia nos demuestra que la gestión de un activo sin considerar entre las prioridades la seguridad de las instalaciones y la aplicación de criterios de riesgo es dirigirlo a un probable fracaso, dado el impacto que sobre el negocio puede tener un accidente de estas características. Es por ello que la aplicación de los reglamentos industriales, la normativa técnica de referencia, los estándares de diseño y la experiencia y madurez operacional son avales importantes para conseguir altos niveles de integridad en las instalaciones, desde las fases de diseño e ingeniería hasta la operación y mantenimiento.

No obstante, a pesar de cumplir con la normativa (cabe destacar la ISO 55.000) y códigos de diseño, el riesgo cero no existe y las instalaciones industriales diseñan e implementan medidas de seguridad para la gestión de sus activos con objeto de reducir al mínimo posible la probabilidad de ocurrencia de un incidente, así como de minimizar sus potenciales consecuencias, siempre en consonancia con la seguridad de las personas, el medioambiente y las necesidades de producción y de rentabilidad de las inversiones.

Integridad en todos los vectores

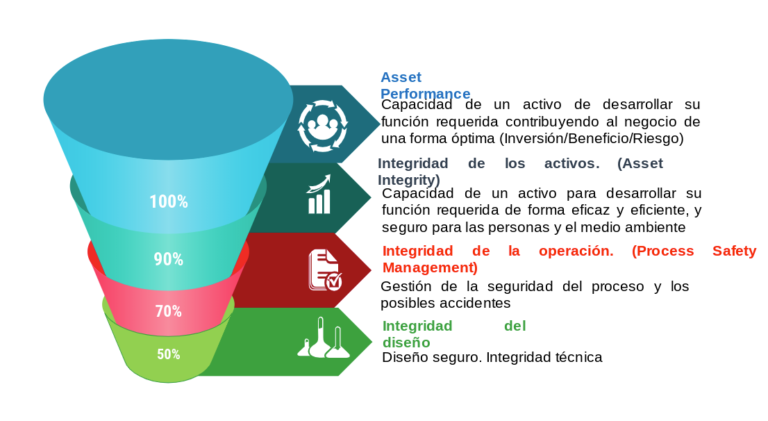

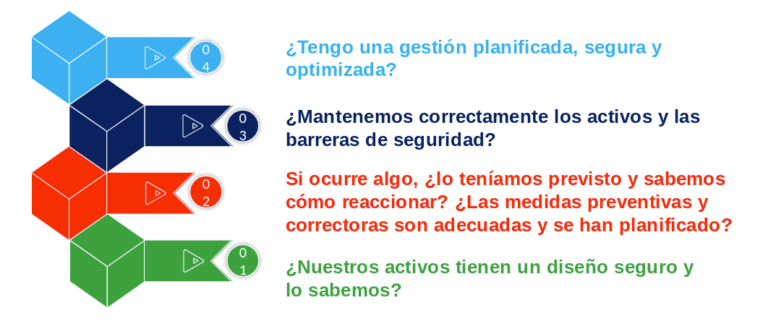

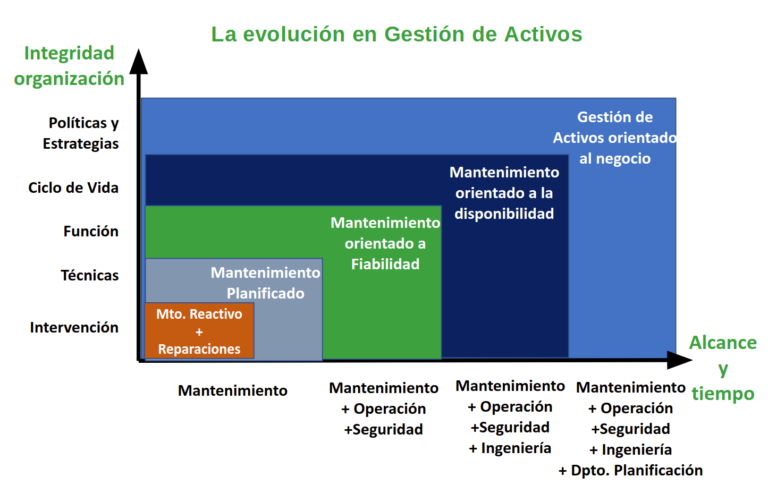

En la actualidad, la mayoría de las organizaciones que gestionan activos industriales implementan normas, estándares y procedimientos que van más allá de lo estrictamente legal y han superado las etapas tempranas en las que se asumía que los accidentes ocurrían o en la que se reaccionaba tras la ocurrencia de un suceso. De hecho, la actitud proactiva para prevenir y evitar accidentes es la práctica habitual y, para ello, los gestores de activos industriales deben asegurar la continuidad del negocio en todo su ciclo de vida utilizando herramientas dirigidas a conseguir la INTEGRIDAD en los siguientes tres vectores:

- Integridad del diseño: Aplicando herramientas de análisis de riesgo que permitan un diseño en el que los riesgos sean tan bajos como sea razonablemente práctica.

- Integridad de la operación: Implementando sistemas de gestión de seguridad de procesos que garanticen una operación segura de los activos y las barreras de seguridad.

- Integridad de los activos: Adoptando estrategias de manteniendo y fiabilidad optimizadas en los equipos, las infraestructuras y las barreras de seguridad.

Por tanto, el enfoque más acertado es desarrollar LA GESTIÓN DE ACTIVOS BASADA EN LA SEGURIDAD DE LAS INSTALACIONES, entendiendo como SEGURIDAD que las instalaciones sean fiables en un alto grado y que en el caso de ocurrencia de un accidente estén preparadas para minimizar el impacto y tengan la capacidad de recuperación de la actividad en el menor tiempo posible.

El presente post propone profundizar en la Integridad de los Activos sin olvidar que los otros dos puntos también son fundamentales para la gestión segura de los mismos, relacionando las claves, las metodologías y las herramientas que los gestores de activos pueden aplicar para conseguir los objetivos empresariales de cada organización. Todo ello, pivotando sobre el concepto de SEGURIDAD en mayúsculas, como soporte de la gestión y la toma de decisiones.

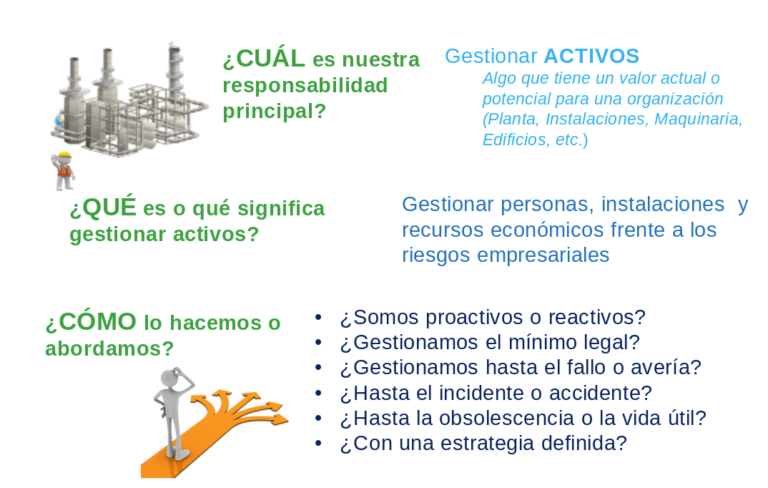

El concepto de ASSET INTEGRITY internacionalmente aplicado incluye aquellas prácticas, metodologías y técnicas de gestión de la integridad de activos dirigidas a optimizar el conjunto uso/riesgo/valor del mismo.

El uso de cualquier máquina, equipo o, en definitiva, activo industrial, conlleva un cierto desgaste o degradación del mismo. Pero, por otro lado, constituye la fuente (directa o indirecta) de creación de valor añadido (ingresos). Como consecuencia del uso se produce una cierta depreciación, asociada a que cada vez al activo le queda por delante una menor vida útil. Pero la degradación del activo no tiene únicamente efectos económicos. También la seguridad, y por lo tanto los riesgos de la operación, así como la propia integridad del activo, se verán afectadas a lo largo del tiempo.

Uno de los medios a nivel industrial más utilizados para la gestión de la integridad de los activos es el mantenimiento industrial, en sus diferentes vertientes (preventivo, predictivo, correctivo…) pero además de estas técnicas “estáticas” se han desarrollado en los últimos años una serie de técnicas avanzadas para la optimización del conjunto uso/riesgo/valor.

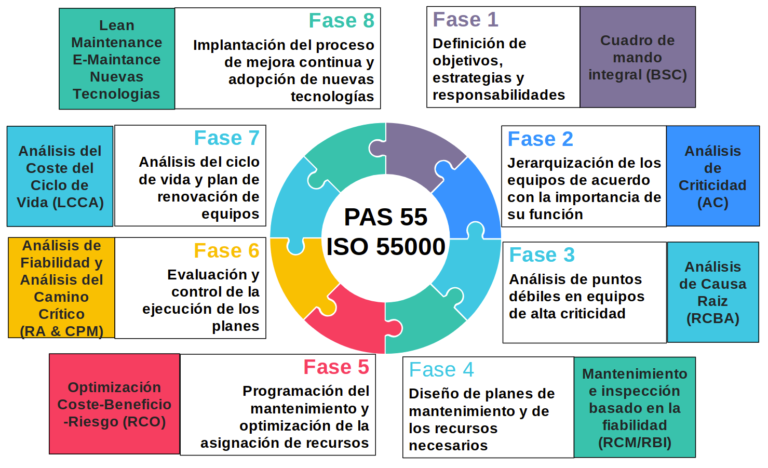

La norma ISO 55.000

Todas estas técnicas pueden englobarse bajo una estrategia global de Gestión de la integridad de los Activos desarrollada en la norma ISO 55.000, dentro de la cual se desarrollan las técnicas para la optimización de la fiabilidad/disponibilidad/mantenibilidad de instalaciones industriales (RAM); para la optimización de la fiabilidad de máquinas y equipos dinámicos (RCM), o para la optimización de la integridad física de equipos (RBI).

Los requerimientos establecidos en la norma ISO 55.000 proporcionan un enfoque estructurado para desarrollar un sistema de gestión de activos que facilite alcanzar el logro de los objetivos de la organización y proporcionando los controles necesarios para garantizar que así sea.

La norma ISO 55.000 ha venido a estructurar una necesidad en la industria, motivada por la evolución en la madurez de las organizaciones y a entornos complejos y situaciones en las que el negocio se encuentra en entredicho por accidentes como el ocurrido en el Golfo de México (Macondo, BP) tal y como se muestra en la siguiente figura:

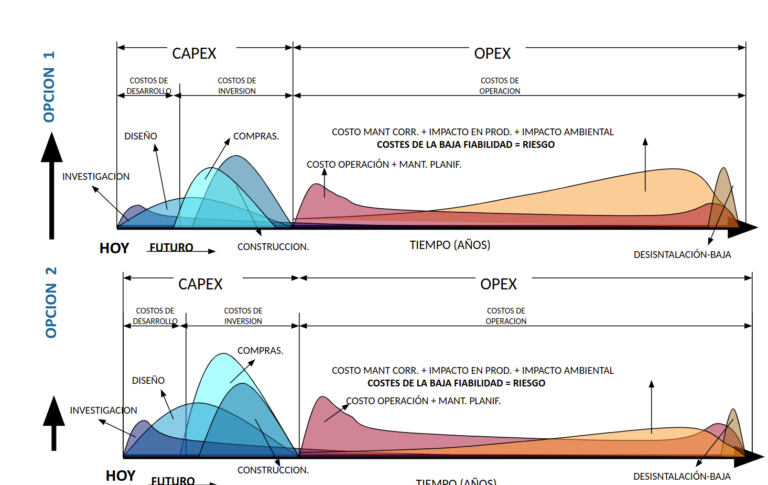

Adicionalmente, la gestión de las inversiones se realiza con un concepto de Ciclo de Vida, en el que la correcta evaluación de los costes operativos frente al riesgo o la fiabilidad adquieren una importancia capital. La comparación continua entre distintos escenarios de inversión se convierte en un ejercicio diario y fundamental para la toma de decisiones empresariales.

Principales herramientas para la gestión de la integridad de los activos

A nivel industrial, la optimización de la integridad, fiabilidad y seguridad de las instalaciones es uno de los pilares fundamentales para la consecución del éxito. La aplicación de herramientas como los Diagnósticos de Integridad, los Estudios de Fiabilidad, Disponibilidad y Mantenibilidad (RAM), los Estudios de Mantenimiento centrado en la fiabilidad (RCM) y los Estudios de Inspecciones basados en el riesgo (RBI) permiten maximizar el rendimiento operacional de los activos en base a criterios de riesgos.

Diagnóstico y planificación de la mejora de la condición e integridad de los activos

Entre las actuaciones que presentan mayor utilidad para los establecimientos industriales, se encuentra la elaboración de estudios de diagnóstico y planificación de la mejora de la condición de activos. En los estudios de diagnóstico se analizan los procesos de los establecimientos, con objeto de identificar las técnicas más apropiadas para cada tipología de equipo dependiendo de sus funciones e interdependencias.

Mediante la realización de un estudio de diagnóstico, se orienta la aplicación de cada una de las técnicas de integridad de activos hacia los equipos sobre los que existe un mayor potencial de mejora, puesto que con cada técnica se obtiene un tipo de resultado diferente.

Un estudio de diagnóstico y planificación de la mejora de la condición de activos permite, por un lado, evaluar el estado de situación de las instalaciones desde el punto de vista de la integridad de los equipos y activos de la empresa y, por otro, en función de los hallazgos identificados. En consecuencia, se proponen acciones y recomendaciones para mejorar la condición, el seguimiento y, en definitiva, la integridad de los activos.

La realización de un estudio de diagnóstico permite a las empresas:

- Evaluar la situación en la que se encuentran las instalaciones en materia de gestión de activos.

- Identificar los aspectos de mejora para aumentar la integridad de los activos.

- Definir la Estrategia y Hoja de Ruta para la mejora de la gestión de activos.

- Aumentar el grado de concienciación en la organización sobre las ventajas y conveniencia de optimizar la gestión de activos.

Estudio de fiabilidad, disponibilidad y mantenibilidad (RAM)

Los estudios RAM tienen como objetivo fundamental maximizar la producción y minimizar los costes operacionales a través del análisis de la disponibilidad del activo. Dicha disponibilidad es función de la confiabilidad inherente del sistema que, a su vez, es función de las tasas de fallo individuales de los equipos, así como los períodos y tiempos de mantenimiento que estos requieren. Los parámetros anteriores son los que condicionarán el nivel de disponibilidad de los equipos, información ésta que alimenta el modelo de cálculo para la determinación de la disponibilidad del sistema en su conjunto.

En particular, las fases de las que consta un estudio RAM son:

- Definición del modelo de caso de base, estableciendo las hipótesis a considerar, incluyendo los datos de fiabilidad de equipos a utilizar en el estudio.

- Elaboración de los diagramas de bloques de fiabilidad (RBDs), identificando los equipos a considerar de acuerdo con la configuración funcional de los activos.

- Elaboración y evaluación analítica del caso base.

- Realización de un análisis de sensibilidad, con el fin de identificar las acciones o modificaciones con mayor efecto en la mejora global del sistema.

- Aplicación de un modelo de incertidumbre.

Por tanto, uno de los principales valores que aporta la realización de un estudio RAM a un diseño industrial es que permite determinar cuantitativamente, y hacer visible, el efecto que cada equipo y componente tiene en la disponibilidad global del sistema. Por lo que es posible identificar las modificaciones de equipos o de diseño más eficientes, en cuanto que presentan un mayor efecto en la disponibilidad global a un menor coste. En definitiva, permite identificar las mejores acciones para optimizar las instalaciones. bien mediante la adecuada selección de equipos o la eliminación de cuellos de botella, todo ello, con una perspectiva de análisis de ciclo de vida del activo.

Mantenimiento basado en la fiabilidad (RCM)

El proceso de análisis que se desarrolla en los estudios RCM tiene por objeto la determinación de los requerimientos de mantenimiento óptimos de cualquier activo físico en su contexto operacional.

Es comúnmente aceptado que, entre los extremos de aplicar un bajo nivel de mantenimiento, por un lado, asumiendo una elevada tasa de fallo, o bien aplicar políticas de mantenimiento muy ambiciosas, sacrificando capacidad de producción e incurriendo en elevados costes de mantenimiento, hay una zona intermedia en la que el mantenimiento es óptimo desde un punto de vista de costes, fiabilidad y capacidad de producción.

Los estudios RCM son la herramienta adecuada para sistematizar el proceso de búsqueda de ese equilibrio entre las diferentes variables que participan en el proceso. A través de un análisis técnico por parte de un equipo multidisciplinar se identifican los diferentes modos de fallo de los equipos, evaluando su frecuencia y consecuencias, así como las tareas de mantenimiento más adecuadas para prevenir y evitar los fallos.

RCM permite por tanto determinar las tareas de mantenimiento más adecuadas en cada caso para aumentar la fiabilidad de los equipos, debiendo ser factibles técnica y económicamente. Adicionalmente, estas tareas se encuentran priorizadas en base al riesgo, pues se evalúa la frecuencia y consecuencias de los potenciales fallos funcionales, lo que permite una mejor gestión y priorización.

Este análisis es la base para la determinación de las acciones de mantenimiento que conviene realizar en cada ejercicio, a partir del presupuesto disponible, teniendo en cuenta el nivel de riesgo funcional en el que se incurre en cada caso. En definitiva, permite optimizar los recursos de mantenimiento, planificando las acciones de mantenimiento que tengan un mayor efecto en la fiabilidad de cada equipo y en el sistema objeto de análisis.

Por tanto, la metodología RCM permite optimizar los recursos de mantenimiento, realizando las tareas más racionales y adecuadas para preservar las funciones de los equipos y por tanto maximizar la capacidad de producción manteniendo un bajo nivel de riesgo funcional.

Inspección basada en riesgo (RBI)

El concepto de inspección basada en el riesgo tiene por objeto adecuar las inspecciones (incluyendo zonas de inspección, técnicas y periodicidades) al nivel de riesgo de cada equipo objeto de estudio.

El riesgo que presenta cada equipo está determinado por muy diversos factores, entre los que se encuentran los materiales de construcción, las condiciones de proceso durante la operación, la presencia de componentes que favorezcan la corrosión o bien que provoquen fenómenos específicos de deterioro, así como por la severidad de las consecuencias en caso de fallo de integridad de los equipos con la consecuente pérdida de contención de los fluidos de proceso.

Entre los retos que tiene la elaboración de un buen plan de inspecciones se encuentra el hecho de identificar adecuadamente todos los posibles mecanismos de corrosión o deterioro a los que puede verse expuesto un equipo. Este análisis es uno de los puntos fuertes de los estudios RBI, puesto que incluye la realización de un análisis detallado de los materiales y los potenciales mecanismos que podrían afectarles en su propio entorno operacional.

Tras la identificación de los potenciales mecanismos de deterioro se realiza otra de las fases clave del estudio, que es la selección de las técnicas más adecuadas en cada caso para la identificación y caracterización cuantitativa de defectos, puesto que cada técnica de ensayo no destructivo presenta unas características y campo de aplicación específicos; prácticamente ninguna de las técnicas de ensayo es válida para la identificación y medición de todos los posibles defectos que se pueden generar por los diferentes mecanismos.

Una vez identificados los mecanismos y seleccionadas las técnicas más adecuadas para cada caso, se elabora un análisis de riesgo, para establecer los planes de inspección en función del riesgo existente en cada caso.

La realización de las inspecciones con la periodicidad establecida en el plan de inspección no es más que una nueva oportunidad para aplicar nuevamente el ciclo de análisis. Dicho análisis determinará (en base a la información disponible, a los resultados de las inspecciones y al riesgo) el siguiente período de inspección, evaluando el tiempo en el que existe una muy alta probabilidad de que el equipo siga manteniendo su integridad.

Uno de los aspectos más importantes durante la realización de un estudio RBI es la disponibilidad y calidad de información, tanto sobre las condiciones operacionales de los equipos como de las propias especificaciones y códigos de diseño, así como la información proveniente de la realización de pruebas y ensayos anteriores. La falta de información o la baja calidad de la misma, introduce un considerable nivel de incertidumbre en el análisis, lo que implica que los resultados deban ser necesariamente más conservadores.

RBI no persigue aumentar o disminuir el nivel de inspección sobre los equipos, sino adaptar, caso a caso, las intervenciones al riesgo existente; determinando las periodicidades y las técnicas de inspección a utilizar en función de los posibles mecanismos de deterioro y de su potencial grado de avance.

Conclusiones

En la gestión industrial se dispone de diferentes métodos y herramientas para la toma de decisiones y la planificación de acciones, una de las claves es que éstas sean acordes a la complejidad de los negocios. Entre los conceptos más importantes que deben estar presentes en esas herramientas de gestión se encuentra la SEGURIDAD; seguridad entendida desde el punto de vista más amplio del concepto, incluyendo seguridad de proceso, seguridad en el entorno, seguridad personal, seguridad de negocio, seguridad de contención (integridad) o seguridad funcional (fiabilidad).

La industria lleva años en un proceso de mejora continua en el que cada vez se han incorporado más y mejores herramientas que ayudan a la toma de decisiones, la mejora en estas herramientas ha permitido aumentar la objetividad y profesionalidad en la toma de decisiones.

Actualmente, se está empezando a aplicar en la industria de forma generalizada herramientas aún más avanzadas, incluyendo criterios de fiabilidad, disponibilidad e integridad. Esta evolución está perfectamente alineada con las políticas de optimización operacional de las organizaciones que persiguen normas como la serie ISO 55.000. Realmente, la clave está en enfocar la gestión industrial con las herramientas adecuadas en cada caso, para maximizar el rendimiento de las organizaciones minimizando los riesgos.

No hay comentarios

Todavía no hay ningún comentario en esta entrada.

Deja un comentario